Конечные собственники

История центра

2020: Запуск производства российской гибкой электроники в Троицке

В истории отношений Роснано с технологиями гибкой электроники, начавшимися в 2011 году, в марте 2020 года произошло важное событие – в троицком «ТехноСпарке» заработал Российский центр гибкой электроники (РЦГЭ), который позиционируется как контрактный поставщик тонкопленочных TFT-матриц и гибких интегральных микросхем для инновационной высокотехнологичной продукции.

Запуск нового электронного производства прошел 10 марта в торжественной обстановке: символическую красную ленточку перерезали совместно глава РОСНАНО Анатолий Чубайс и мэр Москвы Сергей Собянин. По их оценкам, появление РЦГЭ означает, что Россия поднимается на принципиально новую ступень в развитии отечественной микроэлектроники: создано отечественное контрактное производство микроэлектронных изделий, и оно становится фундаментом для становления нового сегмента рынка.

| | Сегодня мы открываем здесь суперсовременное производство – Российский центр гибкой электроники, продукция которого найдет применение в десятках различных областей: от бытовых приборов до сложнейшей медицинской техники. Правительство Москвы предоставило субсидию на приобретение оборудования для этого производства, отметил в ходе церемонии открытия нового производства мэр Москвы Сергей Собянин

| |

Важно сказать, что в отношении данного сегмента электронной промышленности Россия находится на уровне глобальных лидеров – история гибкой электроники во всем мире набирает обороты. Поэтому, как подчеркивают инициаторы проекта, речь идет не только о локальном, но и глобальном рынке сбыта продукции РЦГЭ. Именно такие задачи поставил перед центром основной инвестор проекта — Фонд инфраструктурных и образовательных программ Группы РОСНАНО.

| | Гибкая электроника – это глобальный тренд и динамично растущий рынок, который, согласно исследованию международных экспертов, в ближайшее десятилетие превысит 70 млрд. долл. в год. Развитием гибкой электроники занимаются сегодня ведущие технологические державы мира. И благодаря совместному проекту Группы РОСНАНО и Правительства Москвы по созданию РЦГЭ наша страна сегодня вошла в этот клуб. Наша задача - развивать страновые технологические и инженерные, а на следующем шаге и научные компетенции в этой области и интегрироваться в глобальную цепочку поставок. Мы ясно видим рождающийся спрос, за которым к нам уже приходят, и уверены, что сможем создать продукт не только для российского, но и для мирового рынка, подчеркнул, выступая на церемонии открытия РЦГЭ председатель правления УК «РОСНАНО» Анатолий Чубайс

| |

«ТехноСпарк» занимается только материальными технологиями, отметил генеральный директор Группы «ТехноСпарк» Денис Ковалевич: солнечные элементы, логистические роботы, 3D-печатные эндопротезы, медицинская техника.

| | Мы занимаемся формированием производственных цепочек для рынка высоких технологий, и Российский центр гибкой электроники — первый стартап «ТехноСпарка», ставший заводом, подчеркнул Денис Ковалевич

| |

TAdviser побывал на новом производстве и узнал технологические и бизнес-подробности амбициозного проекта.

Гибкая электроника – молодой горячий рынок

Идея придать гибкость печатным платам возникла давно, соответствующие исследования идут с 70-х годов прошлого века. Но для этого нужно было уйти от классических кремниевых компонентов. Точкой перелома стал 2000 год – тогда группа университетских ученых (Пенсильванский университет, Калифорнийский университет и Университет Цукубы в Японии) получила Нобелевскую премию по химии за то, что им впервые удалось превратить пластмассу в электрический проводник. Это открытие и результаты других исследований в области электрических свойств органических материалов открыли путь к новой электронике, основанной на органических материалах. Соответствующий рынок печатной, гибкой и органической электроники, согласно исследованию IDTechEx «Printed, Organic & Flexible Electronics Forecasts, Players & Opportunities 2020-2030», вырастет с 41,2 млрд долл. в 2020 г. до 74 млрд долл. в 2030 г.

Настоящий бум гибкой электроники, который начался в конце «нулевых», связан с тем, что ГЭ рассматривается инвесторами отнюдь не как нишевое направление разработок. Более того, специалисты всерьез обсуждают гибкую электронику как конкурента и даже альтернативу интегральной полупроводниковой (твердой) электронике.

Действительно, производственные процессы ГЭ во многом повторяют кремниевого «родственника». Отличие заключается в том, что тонкопленочное направление интегральной электроники основано на последовательном наращивании пленок различных материалов на общем основании (подложке) с одновременным формированием из этих пленок микродеталей (резисторов, конденсаторов, контактных площадок и др.) и внутрисхемных соединений. Иными словами, у полупроводниковой ИС все элементы и межэлементные соединения выполнены в объеме и на поверхности полупроводника, а у пленочной ИС - в виде тонких пленок, нанесенных на поверхность диэлектрической подложки.

Самым большим достоинством тонкопленочной технологии является ее гибкость, то есть возможность выбора материалов с оптимальными параметрами и характеристиками для того, чтобы получить фактически любую требуемую конфигурацию и параметры пассивных элементов. При этом допуски, с которыми выдерживаются отдельные параметры элементов, могут быть доведены до 1—2%. Это достоинство особенно эффективно проявляется в тех случаях, когда точное значение номиналов и стабильность параметров пассивных компонентов имеют решающее значение, например, при изготовлении линейных схем, резистивных и резистивно-емкостных схем и т.д.TAdviser выпустил новую Карту «Цифровизация ритейла»: 280 разработчиков и поставщиков услуг

Таким образом, тонкопленочные резисторы имеют низкие паразитные параметры, низкий уровень электрических шумов и хорошие рабочие характеристики на высоких частотах. Все это позволяет использовать эти резисторы в компьютерных системах (принтеры, материнские платы ПК, серверы, сканеры), промышленном электрооборудовании (конверторы, испытательное и измерительное оборудование), бытовой технике (аудиоусилители, тюнеры, жидкокристаллические дисплеи), автомобильной электронике (в системах управления двигателем, в гибких дисплейных панелях) и т.д.

Еще один важнейший момент выгодно отличает тонкопленочную технологию от полупроводниковой: низкая стоимость при высоком проценте выхода годных микросхем, меньшие затраты времени на их изготовление, широкая номенклатура номинальных значений резисторов и конденсаторов с жесткостью полей допусков.

Таким образом, на основе технологий ГЭ можно производить широчайший спектр конечных устройств, а сами производственные процессы при этом оказываются гораздо проще и дешевле, чем в случае кремниевой электроники. Так, можно снизить количество циклов фотолитографии, избежать высокотемпературных процессов и специальных вакуумных условий. Кроме того, для изготовления устройств гибкой электроники можно использовать растворные и печатные методы, что значительно снижает стоимость технологических процессов и увеличивает их производительность. Все это дает возможность радикально снизить стоимость конечной продукции по сравнению с традиционными технологиями электроники. По оценкам экспертов в области тонкопленочной электронике, себестоимость производства гибкого чипа — 1 цент, что почти в 20 тыс. раз дешевле кремниевых транзисторов.

Кроме того, использование материалов гибкой электроники позволяет не только снизить стоимость одного устройства, но также производить устройства большой площади, снизив при этом стоимость единицы площади. В частности, это играет большую роль в производстве дисплеев и сенсорных интерфейсов. Механические свойства — гибкость, растяжимость — имеют решающее значение для использования электронных блоков там, где невозможно применение кремниевой электроники, например, их можно вшивать в ткань, вклеивать в лист бумаги, встраивать практически в любые предметы.

Продуктовые перспективы гибкой электроники

Все последнее десятилетие индустрия экспериментирует с возможными применениями ГЭ. Бельгийская компания IMEC, мировой лидер в инженерных разработках в сфере ГЭ, еще в 2011 г. создала первый микропроцессор из пластика. Завсегдатаями выставок электроники стали электронные гаджеты с гибкими экранами и всяческие «умные браслеты» для определения артериального давления, пульса и температуры тела.

Например, браслет, разработанный компанией FlexEnable, оснащен несколькими дисплеями, которые могут, в том числе, показывать видеоролики или служить дорожными навигаторами, а толщина браслета составляет менее полутора сантиметров.

Гибкие сверхтонкие радиометки предназначены для маркировки любых товаров и грузов, например, товаров в супермаркете. С ними, чтобы «пробить» чек на все продукты, достаточно прокатить корзину покупателя мимо считывателя, кассиры становятся не нужны.

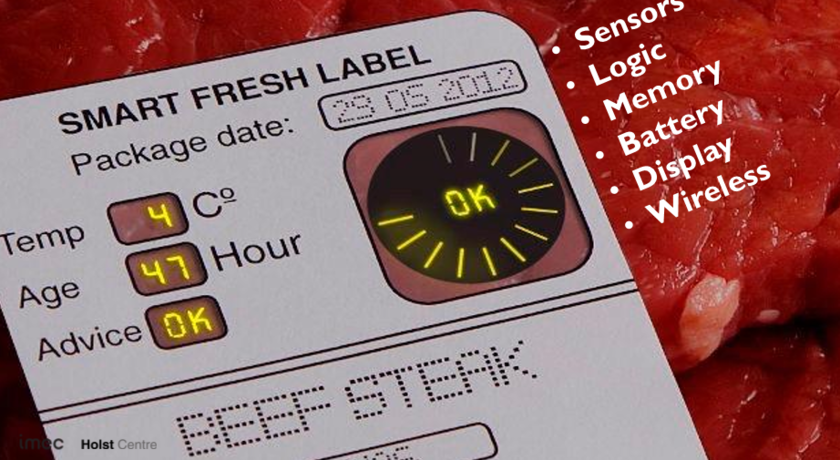

Интеллектуальная упаковка способна хранить и собирать информацию, например, о пищевых продуктах, следить за условиями их хранения, определять уровень свежести и отображать эти данные на своей поверхности.

Компания Google продемонстрировала «умную» контактную линзу, которая снабжена сенсором глюкозы и измеряет уровень сахара в крови. Производятся пластыри, которые могут следить за заживлением раны и контролировать микрофлору на коже.

Есть лабораторные разработки систем на основе гибкой электроники для отслеживания приступов эпилепсии. В случае необходимости они могут вводить пациенту специальные лекарства. На основе гибкой электроники создаются нейроинтерфейсы для отслеживания активности головного мозга, восстановления двигательных функций с помощью стимуляции спинного мозга, восстановления зрения.

Очень интересное применение гибких сенсоров - электронная кожа (e-skin), то есть гибкие, сгибаемые и даже растягиваемые электронные схемы, которые можно размещать непосредственно на коже и снимать данные, например, давления и температуры.

На основе материалов гибкой электроники создаются сенсоры температуры, состава газов, влажности, давления размером со спичечную головку, фотосенсоры для детекции изображения, оптические сенсоры для применения в пульсометрах, а также сканеры отпечатков пальцев, встроенные, например, в пластиковые карты.

Отдельное большое направление – экраны на органических светодиодах. Например, компания Cambridge Display Technologies (CDT) разработала светодиоды, основанные на полиэлектролитах (PLED, подгруппа органических светодиодов OLED), которые могут быть нанесены на пригодную к формовке и даже гибкую основу, в частности, листы ПЭТ.

Еще одно важное направление применения ГЭ – современные вооружения. Например, в США по инициативе министерства обороны в 2015 г. создано специальное партнерство по разработке гибких электронных компонентов – тонких сенсорных экранов-датчиков, которые оборачиваются вокруг руки или крыльев летательных аппаратов. В разработки FlexTech Alliance, государственного консорциума с участием частного капитала, до 2020 г. предполагалось вложить 75 млн долл. через исследовательскую лабораторию ВВС США. Еще 90 млн долл. должны были инвестировать 96 частных компаний, включая Apple и Lockheed Martin, 11 лабораторий и университетов, а также другие местные и региональные правительственные партнеры.

По данным Display Supply Chain Consultants (DSCC), в 2019 году объем продаж гибких складывающихся (foldable) дисплеев составил 0,36 млн экранов, а в 2023 году достигнет 69 млн экранов, из которых 77% придется на экраны для смартфонов, 13% - экраны для планшетов и 10% - экраны для ноутбуков.

Гибкая электронная продукция, способная легко встраиваться в разные материалы, открывает фантастические перспективы и принципиально новые рынки «умной» продукции. Однако мир находится в самом начале этого пути, и нужно отдавать себе отчет, что большинство потрясающих воображение новинок на выставочных стендах являются лабораторными прототипами. Массовое производство продукции ГЭ создается сегодня на наших глазах. В том числе, в России – в РЦГЭ, расположенном в Троицком наноцентре.

Специфика нового направления – высокая доля исследований

Производство гибкой электроники – это сфера, которая занимает место на стыке науки (физика, химия, материаловедение и т.д.), технологий и потребностей рынка. В ней равно активно осуществляются, как лабораторные разработки прототипов, так и перенос технологий из лаборатории в производство, а еще инжиниринг конечных устройств, поддержка промышленного производства и коммерциализация новых продуктов.

Ведущие позиции исследований на мировом рынке гибкой электроники занимает ряд научно-исследовательских центров с собственными экспериментальными технологиями. Некоторые из них, в частности, IMEC (Бельгия), Holst Centre (Нидерланды), FlexEnable (Великобритания), стали партнерами троицкого РЦГЭ.

Компания FlexEnable, развивающая технологию органических пластиковых транзисторов OTFT, имеет непосредственное отношение к РОСНАНО: госкомпания инвестировала в ее развитие.

IMEC – это международный микро- и наноэлектронный научно-исследовательский центр с филиалами в Нидерландах, на Тайване, в Китае, Индии, США и Японии, занимается исследованиями и разработкой перспективных микро- и наноэлектронных приборов, которые будут массово производиться в ближайшей и среднесрочной перспективе. IMEC активно работает в сфере медицины, биоэлектроники, телекоме. «Конек» IMEC –технологии для снятия и обработки электрокардиограмм, электроэнцефалограмм, включающие, как создания различных датчиков, так и микросхем, которые взаимодействуют с данными, поступающими от таких датчиков по аналоговым интерфейсам. Существенно, что IMEC вывел на рынок технологии, которые дают данные «медицинского качества», то есть клинически подтвержденные данные, которым могут доверять профессиональные врачи.

В отношении IMEC важно, что это крупнейший независимый научно-исследовательский центр в области ГЭ. Причем, его сфера деятельности описывается не как классическое сочетание R&D, а как D&A (Development and Applications), что подразумевает фокус на прикладные разработки и практические применения. За 25 лет работы IMEC на рынке вокруг него сформировалась структура из сотен компаний – партнеров и собственных спинофов: от глобальных лидеров в технологиях производства гибкой электроники (Samsung, ASML и т.п.) до поставщиков нишевых решений, например, Henkel (новые материалы и химия), Agfa (фотоматериалы и ID-карты), Smartac (RFID-метки) и т.д.

В 2015 г. российским партнером IMEC стала троицкая компания Artek Electronics, разместившаяся в «ТехноСпарке». Фактически тогда был заложен научно-исследовательский фундамент будущего РЦГЭ. Еще одним партнером Artek Electronics стала компания Holst Centre, которая входит в экосистему IMEC. Она развивает собственные технологии производства комплементарных тонкопленочных схем для таких устройств, как драйверы управления затворами для гибких экранов, АЦП, АЛУ и RFID-метки, а также специализируется на производстве носимых датчиков для систем дистанционного медицинского контроля пациентов и приложений индивидуального медицинского обслуживания.

К 2020 г. в РЦГЭ перенесена и масштабирована технология изготовления гибких органических TFT-матриц (OTFT), разработанная лабораторией FlexEnable. Органические матрицы транзисторов используются при производстве ЖК-дисплеев и экранов на «электронной бумаге», а также биометрических сенсоров. В этом же году будет завершен трансфер технологии выпуска гибких металлооксидных (или IGZO – Indium Galium Zink Oxide) TFT-матриц и интегральных микросхем от IMEC/Holst Centre. Гибкая электроника на базе технологии IGZO TFT применяется там, где требуется большая скорость работы (более высокая подвижность носителей заряда), например, TFT-матрицы для OLED-дисплеев и сенсоров сверхвысокого разрешения (до 1000 точек на дюйм), а также интегральные микросхемы для радиочастотных меток.

Подвижность носителей заряда в IGZO в 20-50 раз выше, чем у традиционно используемого в матрицах дисплеев аморфного кремния, что позволяет снизить размеры транзистора, увеличивая количество пикселей, а также повысить быстродействие дисплея. Кроме того, выполнение дисплеев на основе IGZO позволяет снизить энергопотребление. Эксперты говорят, что интеграция транзисторных матриц на основе IGZO и отображающего слоя на основе другой технологии гибкой электроники — органических светоизлучающих диодов (OLED) — позволит создавать гибкие дисплеи с максимальным разрешением и наиболее натуральной цветопередачей.

Использование органических полупроводниковых материалов в OLED позволяет производить эти элементы на гибких, прозрачных и даже растягиваемых подложках. Эти преимущества открывают огромные возможности производства OLED-дисплеев с различными формами поверхностей, устройств, которые могут сворачиваться и складываться, а также интеграции OLED-дисплеев в одежду, окна, витрины, зеркала, накожные наклейки и многие другие инновационные применения, прототипы которых существуют уже сейчас.

Органические и оксидные полупроводники используются не только в дисплеях. На основе органических и IGZO транзисторов разрабатываются и производятся радиочастотные метки для маркировки объектов. Такие метки позволяет считывать информацию об объекте дистанционно с помощью различных устройств, в том числе смартфонов.

Бизнес-модель

Основная бизнес-модель РЦГЭ в Троицке – контрактное производство TFT-матриц (тонкопленочных транзисторных матриц), которые представляют собой, по образному выражению Бориса Галкина, директора по развитию РЦГЭ, «мозг и сердце» радиоэлектронных компонентов для различной продукции гибкой электроники. В этом смысле РГЦЭ – это не научная лаборатория и не опытное производство для НИИ.

| | РЦГЭ – это завод с промышленной технологией производства. Завод, который производит компоненты гибкой электроники промышленного качества, но не очень большими партиями, поясняет Борис Галкин, директор по развитию Российского центра гибкой электроники

| |

По оценке Галкина, такое производство уникально не только для России, но и для всего мира. Модель промышленного, а не опытного производства, не характерна для традиционных R&D подразделений классических хайтек-вендоров. В мире имеется лишь несколько центров такого типа (в Европе, США, Южной Корее и на Тайване), но у всех есть специализация на продукции определенного типа. Например, FlexEnable занимается TFT-матрицами для гибких экранов. Для них целевым рынком является, скажем, колонка голосового помощника, которая умеет еще и выводить на встроенный экран текстовую информацию. Британская компания PragmatIC создает недорогие чипы для электронных меток для задач маркировки товаров. Компания сосредоточилась на технологиях встраивания электронных меток в любые предметы, причем самым недорогим способом.

Ключевая задача российского РЦГЭ – создание пластиковой платформы. Именно так описывает суть соглашения с российским центром Пол Херманс, директор департамента Large Area Electronics компании IMEC:

| | Можно с уверенностью сказать, что новые виды электроники - гибкая, органическая, печатная - являются очень плодородной почвой для появления инноваций в ближайшем будущем. Но для того чтобы интегрировать ее в разные среды, нужна технологическая платформа, которая будет обеспечивать все параметры и характеристики, необходимые для поддержки разнообразной функциональности | |

Индустрия гибкой электроники только зарождается, классических контрактных производств, способных производить сотни, тысячи и десятки тысяч гибких компонентов, в мире не существует. В этой ситуации РЦГЭ заполняет пустующую нишу между привычным контрактным производством и экспериментальным производством научных центров: на базе собственной технологической платформы РЦГЭ будет осуществлять мелкосерийное производство продукции промышленного качества для конкретных заказчиков, как российских, так и зарубежных. Таким образом выполняется задача, поставленная стратегическим инвестором ФИОП РОСНАНО - интеграция в глобальные технологические цепочки уже на этапе создания и тестирования конечного продукта.

| | В области гибкой электроники у нас есть шанс не догонять передовой мир, а вместе с самыми продвинутыми его частями развивать эти технологии на глобальном уровне, подчеркивает Борис Галкин

| |

В момент запуска РЦГЭ ориентирован на выпуск ключевых компонентов для широкого спектра устройств, в первую очередь, TFT-матриц для дисплеев («электронной бумаги», ЖК-экранов, OLED-дисплеев) и сенсоров (биометрических сенсоров, детекторов рентгена и проч.), а также интегральных микросхем для радиочастотных меток и датчиков. Уже запущено производство плоскопанельных экранов (Flat Panel Display или FPD) под заказ конкретного клиента – идет выпуск электронных ценников, электронных бейджей и смарт-карт.

Масштаб завода определяется размером производственной подложки – основной «ячейки» техпроцесса. Производственная линия работает на оборудовании Gen 2.5 (оборудование Samsung), оптимальном для малых и средних тиражей с экономически оправданной стоимостью.

Несомненно, выпуск моно-продукции – идеальный вариант, который дает максимальную маржинальность производственного бизнеса. Так, по оценкам Бориса Галкина, маржинальность производства Samsung по направлению экранов достигает 27%. В том числе, по этим соображениям Samsung не собирается никому продавать свою технологию гибких экранов. Однако данная схема работает лишь в условиях устоявшегося зрелого рынка и устойчивого производства. Поэтому РЦГЭ начинает работу на рынке с широкой воронки применения.

| | Сейчас индустрия гибкой электроники находится на такой стадии, когда узкая специализация невозможна, Мы создали гибридную технологию, которая работает и в органике, и в металло-оксидной технологии, и стараемся охватить те перспективные направления, которые видны в настоящий момент, рассказывает Денис Ковалевич, генеральный директор группы компаний «ТехноСпарк»

| |

План дальнейших действий, по словам Ковалевича, следующий:

| | Далее – уже в этом году – начнем совместные R&D проекты с будущими клиентами. Всем придется проходить через этап R&D, и наша задача – предложить клиенту не традиционный лабораторный прототип конечной продукции, который, по сути, ничего не говорит о его рыночных характеристиках, а коммерческое решение, предназначенное для промышленного производства в РЦГЭ. Мы берем на себя все риски по созданию промышленного продукта с уровня R&D, включая вопросы окупаемости производства. | |

Как говорят в РЦГЭ, на новом российском производстве появится возможность выпускать тиражи до десятков и даже сотен тысяч экземпляров для тестирования новых рынков. Проектная мощность нового завода - 4000 кв. м. TFT-матриц в год, что позволит производить 1,5 - 2 млн TFT-матриц для небольших экранов (электронных ценников или смарт-карт) или 100 тыс. TFT-матриц для экранов планшетного размера, или 100 тыс. TFT-матриц для гибких биометрических сенсоров размером с ладонь, или 100 млн пластиковых чипов для RFID-меток. Оборудование РЦГЭ полностью совместимо с промышленным оборудованием, используемым в массовом производстве, что обеспечит эффективный трансфер технологии в крупносерийное производство азиатских фабрик.

Завод элементов солнечной энергетики

Оборудование для солнечной энергетики – еще одна перспективная область для применений технологий гибкой энергетики. В этой сфере наблюдается высокая конкуренция, и гибкие солнечные элементы (СЭ) рассматриваются в качестве продукции, у которой – большое будущее. Интерес к гибким СЭ понятен. Панели, сформированные на гибком пластике, имеют малую толщину и, соответственно, малый вес, что облегчает их доставку. Они могут быть закреплены на предметах, имеющих сложную, негладкую поверхность. Использование пластиковых подложек вместо стекла существенно снижает энергозатраты при создании солнечных ячеек. Это объясняет устойчивый интерес производителей к новым методам создания солнечных панелей, позволяющих на порядок увеличить производительность технологических линий при существенном сокращении расходов. Одним из наиболее перспективных методов считается метод рулонного покрытия (roll coating) крыш, который в последние годы находится в фокусе внимания исследователей и инжиниринговых компаний.

Гибкие солнечные элементы – это сегодня территория исследований и наукоемкого инжиниринга. Для того чтобы конкурировать с фотовольтаикой больших площадей, сформированной на стеклянных пластинах, метод производства фотовольтаических модулей, основанных на «рулонном покрытии», еще должен пройти свой путь развития, и до выхода на массовый рынок решить ряд практических задач, связанных с уменьшением стоимости подложки, технологической простотой и прочной инкапсуляцией малой стоимости.

Для поддержки данного направления развития на территории «ТехноСпарка» открыт завод по производству гибких СЭ. В русле общей концепции исследовательской активности РЦГЭ лежит поиск новых видов продукции на базе СЭ. В частности, эти элементы могут быть закреплены не только на крупных предметах сложной формы, например, архитектурных деталях зданий, но, например, на одежде. На выставках электроники прошлых лет уже можно было увидеть причудливые прототипы, например, «солнечную» сумку, предназначенную для оперативной зарядки «на лету» разнообразных бытовых гаджетов, или проволочный СЭ, который может быть вплетен в ткань.

По оценкам компании IDTechEx, объем продаж тонкопленочных элементов фотовольтаики (без учета тонкопленочных кремниевых элементов), который в 2010 г. составил около 3 млрд долл., к 2050 г. возрастет до 100 млрд долл.

Что российского в Российском центре гибкой электроники

Благодаря участию в проекте РЦГЭ мировых лидеров - IMEC и FlexEnable - российские предприниматели получили доступ к новейшим технологическим решениям и могут развивать любые направления их применения. Что с ними делать дальше?

Денис Ковалевич рассказывает, что в Троицком наноцентре была разработана и запущена специальная схема работы компаний-стартапов под условным названием «конвейер инноваций». Она подразумевает, что в технопарке будут выращивать новых игроков для коммерческого рынка, которые, однако, не будут классическими коммерческими организациями, чья главная задача - генерировать максимальную прибыль для акционеров. Задача наноцентра - находить перспективные направления разработок, совмещая достижения фундаментальной, прикладной науки и практических применений, и превращать их в стартапы, которые занимаются инжинирингом, промышленным дизайном, прототипированием и запуском производства.

| | Сама технология производства разрабатывается у нас в центре под каждый вид конкретной продукции, и она полностью российская. Да, промышленное оборудование приобретено у компании Samsung, даже базовые компоненты сырья сегодня приходится приобретать за рубежом. Но главный вопрос во всем этом: кто владеет технологией производства? Ответ: наш центр. Сегодня в РЦГЭ работает над этими задачами около 20 разработчиков, подчеркивает Денис Ковалевич

| |

| | Приземлить лабораторную технологию на промышленное производство – крайне непростая задача. Во всем мире наберется всего несколько таких игроков, и мы в их числе. Каждая компания из этого числа использует свой собственный техпроцесс, и мы сейчас создаем свой, продолжает мысль коллеги Борис Галкин

| |

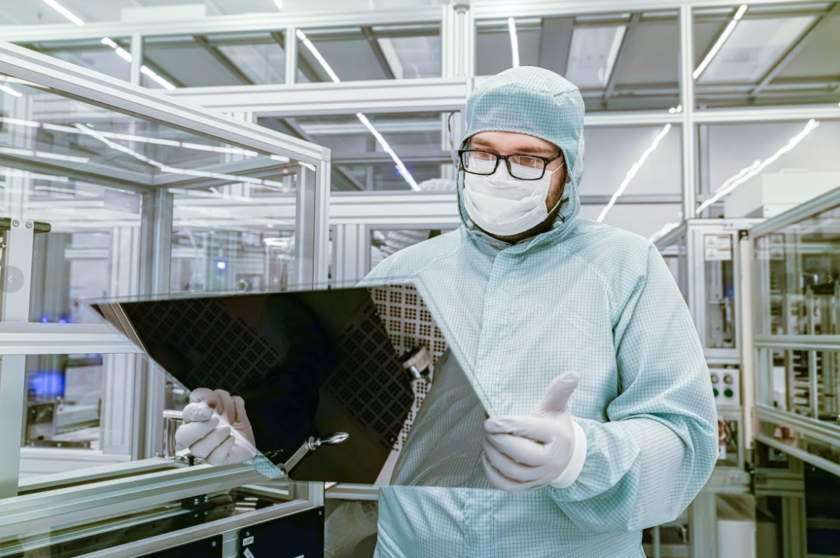

Производственные технологии

Производство гибкой электроники осуществляется в условиях «чистой комнаты», где поддерживается постоянная температура 200C ( +/- 0,50 C) и высокая чистота воздуха: в одном куб. м объема – не более 100 частиц пыли. Для сравнения в обычной жизни в одном куб. м воздуха присутствует 30 тыс. частиц пыли.

Технологическая структура TFT-матрицы формируется на стекле как слоеный пирог - до 120 слоев, которые умещаются в несколько микрон. Для сравнения толщина человеческого волоса составляет примерно 170 микрон. На стекло вначале наносится клей (он нужен, чтобы в конце процесса при высокой температуре отделить лист с матрицами от стекла, и отправить стекло после мытья на повторное использование). Затем слоями на стекло наносится структура, которая в итоге формирует тонкопленочные транзисторные матрицы: металлические слои, фоторезистор, полупроводники и т.д. (фоторезист — это полимерный светочувствительный материал, который наносится на обрабатываемый материал в процессе фотолитографии с целью получить соответствующее фотошаблону расположение окон для доступа травящих или иных веществ к поверхности обрабатываемого материала). Материалы наносятся на поверхность «пирога» методом щелевой экструзии, что позволяет размазать материал по поверхности, во-первых, очень тонким слоем, и, во-вторых, с очень высокой степенью однородности.

Процесс фотолиторафии, рассказывает Грег Домешек, директор по трансферу технологий РЦГЭ, начинается с ламинирования чистого стекла. Далее методом магнитронного напыления наносится металлический слой, затем - фоточувствительная эмульсия. После этого начинается, собственно, процесс литографии.

| | Это похоже на аналоговую фотографию. На гранитную плиту кладется стекло, вставляется маска, которая задает технологический рисунок. Далее стекло засвечивается сквозь заранее заданный фотошаблон. Таким образом, из машины экспонирования выходит стекло с активированным фоторезистом. Технологического рисунка мы еще не видим, но часть из него засвечена, часть - нет, поясняет Грег Домешек

| |

Домешек поясняет, что процессы происходят в ультрафиолетовом свете определенной длины волны (он воспринимается как желтый), чтобы процесс засвечивания стекла происходил под полным контролем.

Для того чтобы увидеть технологический рисунок, его нужно проявить. Проявление происходит в ванне, в которую выливается жидкость с соединениями аммиака. Для того чтобы проработать проявителем всю толщину фоторезистора требуется немного времени - минуты.

После этого стекло с «пирогом» промывается в воде и поступает на травление. Это процедура, в ходе которой металлические структуры останутся только там, где они нужны, а в остальных местах «пирог» будет протравлен по всей структуре. Травление происходит в несколько этапов: на каждом стекло поливается различными смесями кислот, которые необходимы для травления разных слоев.

После того, как со стекла под «кислотным душем» смывается фоторезистор, который защищал металл, на него методом щелевой экструзии наносится органический полупроводник. Это самые тонкие слои - толщиной несколько нанометров.

Далее процесс повторяется: засвечивание в ультрафиолетовом излучении – литография. Очень похоже на нанесение литографического рисунка фоторезистора: экспонирование - проявление, с той лишь разницей, что технологический рисунок на неметаллических слоях создается плазмо-химическим травлением.

В установке плазмо-химического травления создается плазма из газов, и под разницей напряжения, которое возникает в камере, ионы плазмы бомбардируют поверхность стекла и «выедают» органические соединения, которые не защищены фоторезистором. На этом этапе послойно создается трехмерная структура – подобно 3D-печати. Весь процесс проходит в глубоком вакууме.

Таким образом, рассказывает Грег Домешек, начинается цикл: слой литография – травление, слой литография – травление, который повторяется нужное количество раз. По оценке Бориса Галкина, в ходе формирования матрицы производится до 150 операций со стеклом. Для получения электронной бумаги требуется меньше операций, для интегральных микросхем – больше.

Результат - готовая продукция: транзисторная матрица на гибкой подложке, которая отделяется от стекла при высокой температуре: термический клей остается на стекле, а матрица разрезается на отдельные элементы в специальной машине сверхточным механическим ножом.

| | Как вы видите, это обычные платы, только гибкие. И принципы производства очень похожи. Только кремниевое производство – твердое, комментирует Домешек

| |

Контроль готовой продукции осуществляется в специальной док-станции, которая с помощью тестовой программы проверяет работоспособность всей созданной структуры. Разрезанные матрицы раскладываются по коробкам и отправляются на сборку.

Долгосрочные планы

Руководители РЦГЭ подчеркивают, что бизнес центра будет развиваться на базе трех основных бизнес-стратегий:

- Расширение контрактного производства в интересах коммерческих заказчиков. При необходимости расширения производства возможна передача части производственных процессов на аутсорсинг, чтобы освободить площадь под новое оборудование.

- Запуск производства новой продукции ГЭ в результате совместных R&D проектов с заказчиками конечной продукции.

- Продажа проработанных производственных технологий.

Представители РЦГЭ уверены: мы находимся на стадии перехода от кремниевой электроники к гибкой.

| | Оборудование для кремниевого производства на передовых уровнях в единицы нанометров стоит сотни миллионов долларов. А TFT-матрицы для самых современных смартфонов могут быть произведены на нашем заводе гораздо дешевле, поясняет Борис Галкин

| |

Это принципиально другая электроника, хотя внешне похожа на кремниевого «собрата». Например, в кремниевой электронике для сборки RFID-метки требуется реализовать четыре разных процесса: произвести чип, антенну, контактные площадки, обеспечить их интеграцию. А в гибкой электронике требуется один процесс, результат которого можно сразу интегрировать в упаковку, если речь идет об электронных метках.

| | Сегодня для производства дешевой массовой продукции нельзя использовать кремниевые производства, так как оно будет слишком дорогим. Массового чипирования продукции нет, потому что оно слишком дорогое. Но появилась другая электроника, и она изменит всю ситуацию, подчеркивает Денис Ковалевич

| |